About

DEFIne

Datengestützte Echtzeit-Überwachung von Folgeverbundwerkzeugen durch KI-gestützte Prozessmodelle

Hintergrund des Projekts

Die voranschreitende Digitalisierung bietet ein enormes Wachstumspotential und insbesondere für kleine und mittelständische Unternehmen (KMU) eine Steigerung der Gesamtproduktivität. KMU der Umformtechnik jedoch, die sich durch eine hohe Produktivität und komplexe mehrstufige Prozessketten auszeichnen, nutzen die Potentiale einer digitalisierten Produktion kaum. Aufgrund der Anzahl und Komplexität der Umformoperationen ist es im laufenden Prozess nicht möglich, Aussagen zu Halbzeug-, Werkzeug- und Bauteilzustand zu treffen. Aktuell basieren Systeme zur Überwachung von Stanz- und Umformprozessen im industriellen Umfeld auf der Definition von Grenzwerten und dem Vergleich von Prozesskräften mit Referenzzuständen. Die Nutzung von anderen Prozessgrößen (Beschleunigung, Werkzeugverlagerungen, Bauteilgeometrie, etc.) sowie die Synchronisation solcher Daten aus verschiedenen Quellen ist nicht Stand der Technik.

Das Ziel und der Weg

dorthin

Die Digitalisierung und die damit verbundene Sensorqualifizierung und die kennwertbasierte Modellbildung auf Basis KI-gestützter Methoden haben großes Potential, diese Prozesse zu beherrschen, Fachpersonal bei der Prozessanalyse und Prozessführung zu unterstützen und somit die Gesamtproduktivität umformtechnischer Unternehmen zu steigern.

Erreicht wird dieses Ziel im Rahmen des DEFIne Projekts durch:

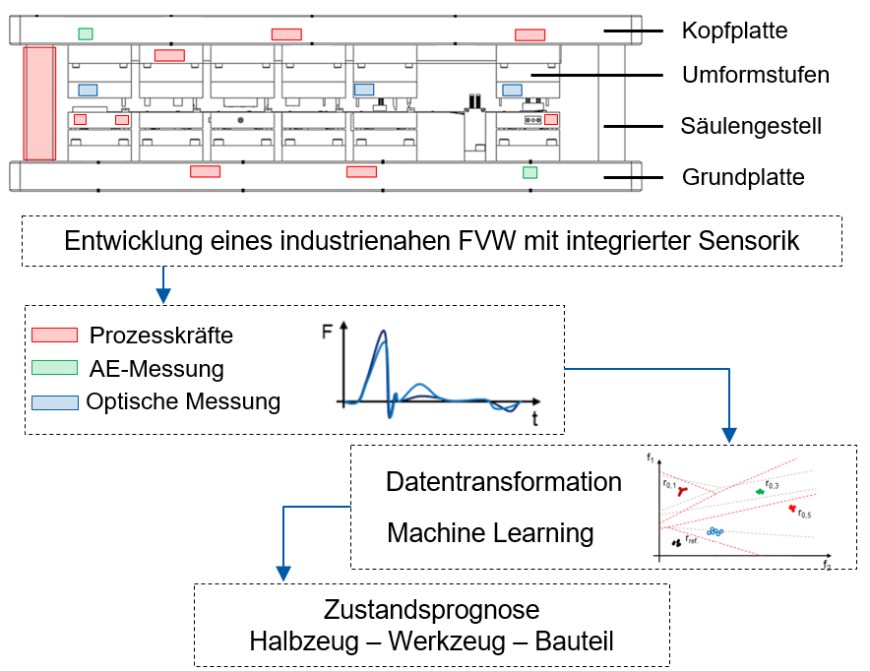

1. Entwicklung eines modularen Folgeverbundwerkzeugs (FVW) unter Berücksichtigung industrieller Standards mit integrierter Sensorik

2. Entwicklung einer Softwareplattform zur Vernetzung, Strukturierung und Synchronisation von unternehmensspezifischen Daten

3. Aufbau von Modellen zur Beschreibung des Halbzeug-, Werkzeug- und Bauteilzustandes

Hierbei werden datengetriebene Analysen mit domänenspezifischem Wissen kombiniert um die Qualität der KI-gestützten Prozessmodelle zu steigern.

Das Team hinter DEFIne

Das Projekt DEFIne wird gefördert durch die Distr@l-Programm Förderlinie des Landes Hessen. Projektpartner der iDA sind dabei die Thomas GmbH sowie das Institut für Produktionstechnik und Umformmaschinen (PtU) der Technischen Universität Darmstadt.